Los ingenios son plantas industriales cada vez más complejas y pasan por un proceso continuo de automatización y evolución de los controles e integración de informaciones.

Actualmente es muy común encontrar herramientas de historial e informes cada vez más completos, que auxilian a los gestores industriales de los ingenios.

Los inversionistas y gestores han percibido que, en los días actuales, vivimos en la llamada “Era de la Información”, donde la ventaja competitiva de nuestros negocios y, has su sobrevivencia, está basada en la información y en el conocimiento.

Sin embargo, mismo con toda la inversión y datos que debían generar informaciones consistentes, las plantas conviven con pérdidas indeterminadas que insisten en aparecer en los informes industriales y son temas constantes de reuniones de los equipos de gestión, los cuales tienen sus dificultades en identificarlas.

Son muchos los que le echan la culpa al número cada vez menor de muestreos y análisis de laboratorio realizados con el objetivo de reducir costos, o a la imprecisión de los métodos y a las dificultades de muestreo.

Claro que estos factores corroboran con las imprecisiones o números de desempeño no pasibles de ser explicados directamente.

Pero, el gran punto es que muchas veces no se analiza si el balance está “cerrando” o no. Lo que se hace normalmente es un análisis puntual de pérdidas en cada punto (o sector), a ejemplo de: molinos, fermentación, destilería, fábrica, etc., pero no se analiza lo cuanto debería ser producido basado en la cantidad total de azúcares total (ART) procesada y si está adecuada al perfil de procesamiento.

Por ejemplo, muchas veces se presenta un consumo bajo de una planta debido a una imprecisión de medición de calderas, pero no se verifica si la planta tiene dificultades en proveer vapor al proceso vía contrapresiones y extracciones, aunque las turbinas estén en su máximo.

Una cantidad de vapor de proceso excesiva genera degradación de la pureza en la evaporación, lo que aparece como perdida indeterminada.

Otro ejemplo es que muchas veces el flujo de jugo que es producido en los molinos es mayor o menor de lo que llega a la evaporación, no posibilitando que el “mix” ideal sea alcanzado.

Pero, si mismo con toda la información, sea por las imprecisiones de mediciones o por la falta de continuidad en las mismas, no se queda claro por dónde camina el balance, ¿ cuál es la solución para este problema?

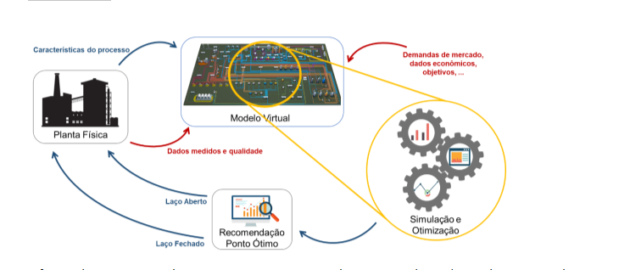

Para que se alcance tal control en los diversos sectores de los ingenios, el mercado cuenta con el S-PAA, una herramienta para modelaje, simulación y optimización online de los procesos sucroenergéticos.

Com el software es posible realizar un modelaje global del proceso y del área de servicios (utilidades).

Para ecualizar la cuestión de la calidad de los indicadores industriales y garantizar el cierre de los balances en tiempo real, el S-PAA tiene la capacidad de generar Medidores Virtuales para todos los sectores de la planta industrial y dejar disponibles las informaciones de estos “instrumentos virtuales” hasta más fácilmente de lo que se disemina con los medidores físicos.

Eso es posible porque el S-PAA ya está originalmente integrado a todos los sistemas de la planta y realiza un pre-tratamiento y calibración automáticos de los datos y de los indicadores calculados, usando algoritmos especialmente desarrollados para esta función.

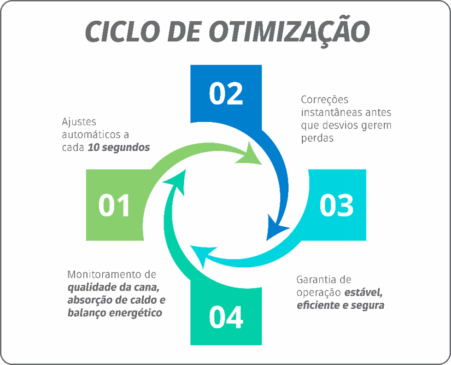

Debido a la constante variación en el volumen y calidad de la materia-prima, es necesario un sistema online que, a partir de los balances de masa y energía, simule el comportamiento de la planta y prevea el desdoblamiento de acciones, indicando al largo del tempo cuales las mejores formas de operación.

Con el S-PAA, tales ajustes pueden ser realizados en “lazo cerrado”, o sea, el propio sistema ajusta los set-points usando los lazos de control existentes, o através de los “lazos abiertos”, donde el sistema recomienda a los operadores cuales cambios deben ser implementados.

Información en tiempo real permite actuar en tiempo real. Esta actuación y adecuación operacional promueve resultados a todo momento, y tales resultados puntuales son los que realmente van a hacer la diferencia en el sumatorio del resultado de la planta como un todo.

El balance nos cuenta cual es el problema y donde debemos atacarlo.

Por ejemplo, cuando hay divergencias entre el Brix de Jugo y de la Caña procesada puede haber puntos de pérdida o dilución indeseada. Cuando el flujo de vapor de proceso no coincide con lo que viene de las turbinas, hay algún flujo indeseado a través de alguna válvula.

Cuando se provee poco ART y aun así sobra azúcar en el fermentador, se necesita volver la atención al fermento.

En resumen, cuando analizamos el balance y la eficiencia de proceso de un modo global con una herramienta robusta, es posible ensamblar las informaciones y se queda más claro ver lo que no medimos, o notar inconsistencia en lo que parecía cierto.

El balance está allá nos contando donde está nuestro problema. Los clientes que han usado los balances online generados vía S-PAA han aprendido a “oír” el balance y elevar el conocimiento del equipo sobre los detalles de la planta.

En la “Era de la Información”, conocimiento es que produce eficiencia.

Su planta cuenta con este diferencial?