Cada vez mais a tecnologia assume papel preponderante na eficiência global de usinas e destilarias. No caso da área industrial, existem diversas tecnologias associadas ao controle e à automação do processo que merecem nossa atenção.

Analisando o processo decisório do ponto de vista “top down”, a definição do que produzir, quanto produzir de açúcar, etanol hidratado, anidro, energia, tem origem no planejamento agregado, que considera para um determinado horizonte de tempo, a demanda, o preço de venda, o custo, a capacidade de cada usina e os riscos associados.

LEIA MAIS > O gêmeo digital que é um gênio!

Definido o que cada usina deve produzir, as decisões recaem sobre a melhor utilização dos fatores produtivos (mão de obra, capital e tecnologia), considerando os aspectos de segurança, restrições operacionais e de projeto.

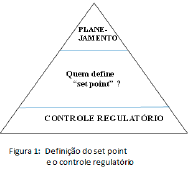

Em termos de controle e automação industrial (tecnologia), as usinas contam com o controle denominado regulatório, responsável por manter as variáveis básicas do processo (pressão, temperatura, vazão, etc) nos seus respectivos “set-points”, e que é configurado nos CLP’s ou nos SDCDs.

Vale salientar que o controle regulatório é a base do sistema de automação uma planta, sendo recomendável monitorar e acompanhar o seu desempenho e reajustar a sintonia dos mesmos.

Cabe lembrar que o controle regulatório utiliza algoritmos denominados PID (Proporcional, Integral e Derivativo), que é um controlador linear e cujo desempenho é ruim se aplicado em processos não-lineares, ou sujeitos a grandes perturbações.

LEIA MAIS > S-PAA é destaque no Sugar Journal

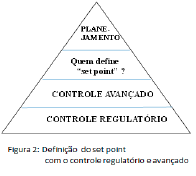

Atualmente existem diversas técnicas que estão sob o manto do controle avançado, sendo os mais relevantes o MPC (Model Preditive Control), MFA (Model Free Adaptive), Sistemas Especialistas, Lógica Fuzzy, Redes Neurais, Controle Inferencial, entre outros.

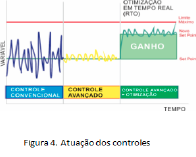

Além de serem aplicados para cobrir as eventuais deficiências do controle regulatório, os controles avançados tem evoluido para buscar um patamar ótimo para determinadas variáveis, porém são otimizações locais e restritas ao subconjunto modelado, e sempre com base nos dados do histórico. São técnicas que nasceram para resolver problemas de controle com respostas onde o controle PID tradicional tem suas limitações.

LEIA MAIS > Programa CRA 4.0 faz pessoal do ‘chão de fábrica’ tomar decisões

O mais avançado nível de controle

Mesmo com a utilização de controles avançados, os quais permitem reduzir a variabilidade e otimizar o controle de setores específicos, a tarefa de se obter a máxima eficiência se torna mais complexa considerando que as usinas são plantas de processo contínuo, no qual cada setor de produção depende e interfere diretamente na eficiência dos demais setores.

Como planta de processo contínuo e não uma manufatura de precisão, o objetivo maior da gestão das usinas e destilarias é reduzir as perdas, a todo momento. Esta é a razão porque nem sempre a otimização de um setor específico representa a menor perda de todo o conjunto.

LEIA MAIS > Usina Rio Dourado alcança o ajuste fino na excelência operacional

Devido a variabilidade de fatores como a quantidade e qualidade da matéria-prima, inerente ao setor, a melhor estratégia de controle para usinas e destilarias é um sistema que simule o comportamento da planta e preveja o desdobramento das ações, indicando ao longo do tempo a melhor forma de operação.

Neste sentido, a técnica que tem recebido maior atenção na indústria de processos para otimizar o desempenho global da planta é o Real Time Otimization. O RTO procura otimizar o desempenho do processo (podendo ser medido em termos de eficiência global, custo operacional ou lucro), possibilitando que as empresas possam aumentar a sua rentabilidade nas diversas condições da planta, o tempo todo.

LEIA MAIS > Por que o S-PAA avança nas unidades produtoras

O maestro da área industrial

A maioria das plantas do setor estão prontas para receber o S-PAA

Seu robusto algoritmo de otimização é executado on-line, definindo para os operadores em tempo real quais parâmetros operacionais levam a uma melhoria no desempenho do processo e, consequentemente, à maior eficiência e rentabilidade.

O S-PAA simula o comportamento da planta e prevê o desdobramento das ações, indicando ao longo do tempo uma melhor forma de operá-la, e tais ajustes são implementados em laços fechados, onde o sistema ajustará os set-points nos controles existentes, e em laços abertos, com recomendações objetivas aos operadores.

O maestro

Por conta de sua base tecnológica de RTO, o S-PAA tem uma visão mais abrangente da planta como um todo e define os set-points em diversos setores para alcançar o arranjo produtivo mais eficiente em cada momento. Fazendo uma analogia, a planta seria a orquestra e o S-PAA seria o regente, o maestro que traz harmonia ao conjunto.

Em termos de concepção, a grande diferença é que o S-PAA define os melhores set-points pensando em maximizar uma função objetivo, que pode ser a meta de produção para toda a planta, enquanto o controle avançado tem o objetivo apenas de atuar para atingir um determinado set-point, rapidamente e com menor flutuação, em um setor específico da planta.

A maioria das plantas do setor estão prontas para receber o S-PAA

Na fábrica de açúcar, na fermentação e na destilaria, em não havendo instrumentação suficiente, serão utilizados príncipios de engenharia para determinar informações faltantes nas correntes. Naturalmente, quanto maior for número de medidores confiáveis, maior será a precisão do modelo. De qualquer modo o sistema é bastante flexível, sendo que na maioria das vezes são suficientes as informações básicas de medidores de temperatura, pressão e vazão usualmente utilizados para a operação da planta.

Quanto as análises laboratoriais, as informações mais sensíveis estão mapeadas pelo sistema, sendo que poderá haver alguma mudança na frequência de determinadas análises em detrimento de outras, não refletindo em nenhuma sobrecarga adicional para o laboratório. O sistema sempre irá utilizar a última informação disponível e confiável para executar as suas simulações e otimizações.

Os retornos que um RTO pode gerar

Dentre os resultados obtidos com a implementação do S-PAA destacam-se:

- Otimização estratégica em usinas com mais de uma UTE, com o S-PAA permitindo em tempo real o aproveitamento de oportunidades comerciais ou estratégias de entrega de energia em cada uma das UTEs;

- Aumento de 3 a 8% da exportação de energia;

- Redução do consumo de vapor do processo na ordem de 4 a 8% em relação à cana processada;

- Redução drástica de alívios de vapor vegetal ou de escape;

- Redução de 50% das perdas em colunas de destilação;

- Redução da sobre-especificação do etanol produzido e consequente aumento do volume disponibilizado para comercialização;

- Aumento de 0,1 a 0,3% da extração da moenda;

- Redução de 30 a 40% na degradação de pureza no tratamento de caldo;

- Estabilização da planta, permitindo os clientes alcançar um nível máximo de processamento por longo período de tempo (evitou-se paradas por fábrica cheia);

- Gerenciamento eficiente de sistema de vapor mesmo com caldeiras que apresentavam problemas mecânicos ou operacionais;

- Em média o S-PAA trouxe retornos financeiros claramente mensuráveis pelos clientes na ordem de R$ 1/TC por safra;

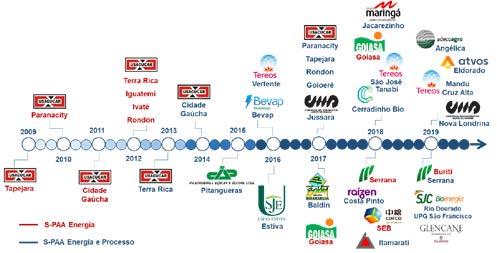

Desde a primeira usina, em 2009, o S-PAA se expandiu para os grandes e tradicionais grupos brasileiros. Hoje o S-PAA está presente em 38 clientes, sendo 15 da região Sudeste, 14 no Sul, 8 no Centro Oeste e 1 no Nordeste, com a chegada da UTE da Caeté/Granbio.

Conclusão

Resumidamente, sob o ponto de vista conceitual, as ferramentas disponíveis voltadas para planejamento, RTO, controle avançado e controle regulatório são complementares e podem coexistir, visto que atuam em camadas distintas.

A questão se reduz à priorização dos investimentos. Vale a pena investir agora no S-PAA com a instrumentação e controle regulatório existentes? Ou devo sintonizar as malhas e implantar controles avançados antes do S-PAA? Quais os custos/benefícios de cada estratégia?

O histórico de mais de 38 Usinas onde o S-PAA está instalado, sem nenhum caso de insucesso, mostram que:

- Os medidores com falta de calibragem ou com problema são detectados na fase de modelagem, via os desbalanços verificados.

- As malhas de controle que merecem uma sintonia são detectados nos testes a “quente” do modelo.

- O S-PAA pode recomendar locais onde um controle não linear (controle avançado) ou outro tipo de controle seja recomendado. Quase sempre é desnecessário o controle avançado em algum ponto da planta.

- O S-PAA, como um grande maestro, harmoniza os múltiplos objetivos e define um padrão para a operação, especialmente entre os diversos turnos.

- Os ganhos reportados pagam o projeto em menos de 90 dias. No caso de aluguel, o custo é uma fração do ganho mensal.

Confira o quadro explicativo que mostra detalhes para entender a tecnologia:

*Nelson Nakamura, diretor da Soteica, é engenheiro mecânico com pós-graduação em produção, especialização em engenharia química e PHD em administração de empresas.

*Douglas Castilho Mariani, é engenheiro químico com doutorado em engenharia química na área de simulação e otimização de processos industriais e consultor da Soteica.

*Josias Messias é jornalista e presidente da ProCana Brasil.

Confira a matéria na Edição 310 do JornalCana – Página 16-17