O Clean Cut, Programa de Desenvolvimento de Colheita Mecanizada, foi desenvolvido há cinco anos e vem revolucionando a operação agrícola de usinas, gerando resultados significativos. O setor bioenergético, que é um dos principais berços de novas tecnologias eficientes, foi o ambiente de gestação do Clean Cut, que foi concebido por meio da HRC Metalização dentro de uma unidade produtora do Grupo Tereos.

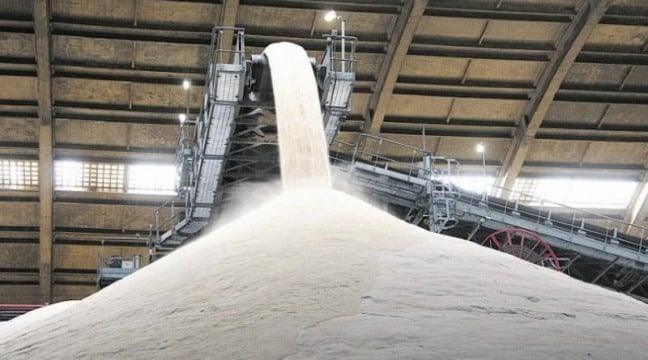

O programa, integra a cadeia agroindustrial, focando em melhorias de desempenho da colhedora, otimizando a qualidade de corte – base e toletes, protegendo a soqueira, melhorando substancialmente a capacidade de limpeza da colhedora; e consequentemente, proporcionando o envio de matéria-prima mais limpa de impurezas vegetais e minerais. Isso resulta em um ganho substancial de ATR, além de reduzir o consumo de combustível e de consumíveis, como: diesel, facas, facões, pás, rolos e outros. Foi pensado também para oferecer segurança operacional.

Além disso, de acordo com a direção da HRC Metalização, o programa de colheita mecanizada tem condições de reduzir em até 80% o número de perdas no processo de impurezas vegetais e minerais e gerar ganhos de até quatro quilos de Açúcar Total Recuperado (ATR). Em entrevista ao JornalCana, Jairo Rúben, gerente operacional da empresa, conta os detalhes.

Quais as tecnologias e inovações que o programa Clean Cut proporciona?

Primeiramente, é importante ressaltar que o Clean Cut sintetiza a expertise de 50 anos de colheita mecanizada no Brasil e traz incorporado em seu DNA inovações importantes ao setor sucroenergético mundial, solucionando os principais limitadores de performance na operação de colheita.

O que o programa muda nos componentes da colhedora de cana-de-açúcar?

O ponto focal do Clean Cut está nos detalhes que envolvem as etapas entre corte e carregamento, onde priorizamos o desenvolvimento de um novo conceito de corte de base para proteger o canavial e na indústria, deixamos de usar apenas rolos transportadores, que apenas transportava a cana-de-açúcar até o rolo picador e passamos a ter uma indústria com rolos processadores de cana, extraindo impurezas minerais e vegetais

Ele altera o sistema hidráulico, o motor, ou alguma estrutura da colheitadeira?

Não. Em momento algum o Clean Cut interfere na funcionalidade original dos equipamentos, pois todas as peças são desenvolvidas para preservar as condições de montagem e operação determinadas pelos fabricantes, portanto não se faz nenhuma intervenção hidráulica ou estrutural na máquina.

Esclareça para nós, o Clean Cut é programa ou um kit de peças?

O Clean Cut foi criado a partir do entendimento das necessidades do campo, com vistas em atender as demandas e superar os desafios únicos da natureza de cada operação. Tem ainda como base o compromisso com a Economia Circular, não gerando gastos com ativos, descarte de sucatas.

Para isso, é necessário estabelecer uma relação de cooperação com as equipes de colheita locais e em cada região e onde há sempre um detalhamento refinado da operação, com foco no que mais importa para geração de resultado e pode ser potencializado pela nossa capacidade de tecnologia e inovação, algo que exige flexibilidade da engenharia e também treinamentos operacionais customizados para usuários do sistema Clean Cut.

Não vendemos nossos componentes, mas sim um programa que garante o fornecimento de componentes customizados, desenvolvidos para gerar os resultados almejados pelo cliente.

Para comprar o Clean Cut é feito um contrato de locação dos componentes, aderindo o cliente ao programa através do pagamento de uma tarifa fixa mensal, paga pelo cliente somente durante o período de safra.

Através desta tarifa, a HRC disponibiliza todo sistema, a reposição de seus componentes e suas atualizações. As atualizações são geralmente inovações criadas com a experiência mútua no campo, onde são disponibilizadas aos usuários sem custos extras.

Certo, então ele é um programa por que coopera para resultados relevantes?

Isso mesmo. O Clean Cut é um programa porque promove a inovação tecnológica contínua de seus componentes através de uma tarifa mensal que permite a manutenção e desenvolvimento constante a partir de um compromisso de desempenho característico da cooperação entre as partes para considerar o que é mais relevante para os resultados relativamente à natureza de cada operação, deixando para o passado as práticas de contratos de fornecimento de peças que visam apenas gerar faturamento, sem compromisso com o resultado produzido por elas.

Qual o foco do desenvolvimento e engenharia do programa?

O programa Clean Cut foi desenvolvido com base no dia a dia da colheita mecanizada. Possui como foco a proteção do canavial através de um novo conceito de sistema de corte de base aumentando a longevidade do canavial, além de priorizar a qualidade da matéria prima entregue pela colheitadeira. Como o sistema trabalha equilibrando o mecanismo da colhedora, há uma redução significativa de consumo de diesel e de consumíveis.

O programa é muito abrangente. Na região de Ribeirão Preto, por exemplo, há um cliente com capacidade de moagem de 6 milhões de toneladas que conseguiu, em um teste comparativo, comprovar o ganho de 7,8 kg de ATR por tonelada colhida. Este resultado foi possível porque o Clean Cut consegue melhorar significativamente a capacidade e o padrão de limpeza do equipamento. Ao reduzir drasticamente as impurezas vegetais, reduzimos o sequestro de sacarose, proporcionando o ganho importante que mencionamos.

Outro cliente na região de Pitangueiras que possui 8 colhedoras, melhorou sua densidade de carga em média de 3 toneladas por carreta; como consequência aumentou seu resultado de ATR. Este cliente, por ser usuário que possui experiência com sistema, conseguiu também consolidar uma redução de consumo de combustível de 2,5 a 3 litros de diesel por hora de colheita máquina.

Em outras regiões como a de Olímpia, minimizamos significativamente o índice de perdas de toletes, provocadas por canaviais com cultivares que possuem a tendência de “cana quebradeira”, reduzindo de toneladas de cana por ha, para centenas de quilos, algo muito expressivo.

O que fica evidente aos usuários do programa é a qualidade do corte de base muito bem definida, com baixíssimos índices de abalo, arranquio, combinada com um aumento na capacidade de limpeza da cana-de-açúcar. Por otimizar o funcionamento da máquina, o sistema provoca uma redução importante de diesel e consumíveis.

Disco de troca rápida da HRC resolve problema de corte na colheita mecanizada

O disco de troca rápida Locker é um sistema de facas que dispensa a fixação através de parafusos e permite fazer a troca das facas por cima do disco. É um sistema de fácil manejo operacional − comprovado por vários usuários − e seguro, que faz o travamento da faca de maneira bem ajustada e simples.

Ele argumenta que a solução deriva do fato de que as castanhas de encaixe das facas no disco, foram desenvolvidas de forma robusta, de modo que além de serem práticas na montagem, também permite a troca rápida das facas por peças que estejam tortas. “Isso evita aquele transtorno de ter que usar um maçarico no disco para retirada das facas. Além disso, o operador ganha mais segurança, pois não precisa mais colocar a peça debaixo de uma chave ou alguma outra coisa que esteja escapando, uma vez que não há mais necessidade de colocar a mão embaixo do disco”, detalha.

Essa segurança se dá também − segundo ele − graças à uma mudança onde tanto o destravando da castanha quanto a retirada da faca é feita somente por cima do disco. “Isso deixa o alojamento todo liberado para se fazer a limpeza e a troca de fixação de forma fácil. Outro detalhe importante − pontua Rubem − é que a castanha agora também vem com um pino de fixação na mesma posição que se teria um disco natural e uma área de reforço para se evitar quebras”, conclui gerente operacional do programa Clean Cut.