A experiência de mais de dez anos de atuação no mercado sucroenergético, com a implantação do sistema em dezenas de usinas, fez com que a Soteica do Brasil conseguisse entender a fundo as características, particularidades e desafios deste mercado. Isto tornou possível a evolução contínua do S-PAA, adequando-o às necessidades do setor, de modo a torná-lo uma referência em otimização e em gestão de utilidades industriais.

A Soteica do Brasil, desenvolvedora do software S-PAA, nasceu em 1987 focada em atender o mercado petroquímico com soluções voltadas para a melhoria operacional. Com o tempo, passou a atender outros mercados, a exemplo do sucroenergético. O S-PAA teve como base para seu desenvolvimento a expertise da Soteica em modelagem, simulação e otimização de processos nas indústrias de óleo & gás e petroquímica, as quais se mantinham na vanguarda tecnológica. Foi justamente esta tecnologia de ponta que a Soteica quis trazer ao mercado sucroenergético, um setor muito competitivo e que ansiava por tecnologia para aumentar sua eficiência. Foi para atender esta demanda que surgiu o S-PAA.

Com a atuação em mais de 40 usinas de cana-de-açúcar por todo o Brasil, foi possível identificar problemas e condições operacionais muito similares entre os processos sucroalcooleiro e o petroquímico, por exemplo. Dificuldades em gerenciar o sistema de utilidades, defasagens em instrumentação e automação, reduzir a variabilidade da planta e aumentar a eficiência energética global do processo, são desafios comuns à diversos setores industriais, como na indústria de bebidas, no processamento de grãos, oleaginosos e frutas, na indústria de papel & celulose e até mesmo a indústria do petróleo, entre outras.

Baseado nos desafios comuns entre as indústrias, a Soteica decidiu expandir a aplicação do S-PAA para outros mercados, voltando a um de seus segmentos de origem, o petroquímico. Agora com uma ferramenta consolidada e focada na customização para atender as particularidades de cada processo.

No segundo semestre de 2019, deu-se início um projeto piloto em uma indústria química/petroquímica das mais tradicionais do Brasil, com o objetivo de otimizar o sistema de utilidades de um processo composto por uma série de plantas industrias interconectadas e de grande potencial exotérmico.

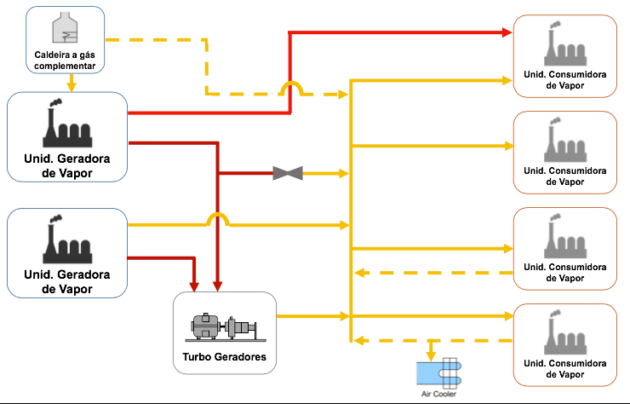

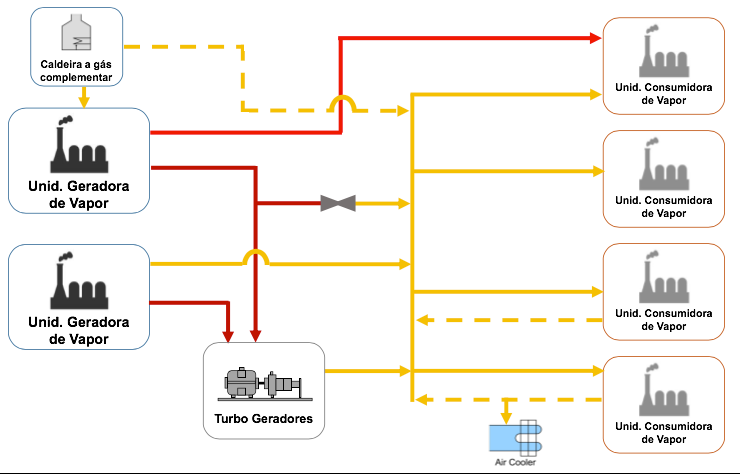

A unidade industrial, em questão, é composta por seis plantas diferentes que produzem produtos distintos e compartilham o mesmo sistema de utilidades, sendo que algumas destas plantas são grandes produtoras de vapor e outras são apenas consumidoras de vapor. Outro diferencial é a distância física entre as plantas, as quais chegam a ser bem significativas.

A Figura 1 apresenta um diagrama básico da unidade industrial

Um dos desafios encontrados neste tipo de indústria foi o fato de que o vapor consumido no processo não era gerado em caldeiras convencionais de biomassa ou a gás, mas gerado pelo calor produzido nas reações químicas. Como a proposta de otimização envolvia apenas o sistema de utilidades (vapor, condensado e energia elétrica), o S-PAA não poderia interferir nas reações químicas. Entretanto, foi necessário modelar os reatores e entender parte da cinética das reações para que fosse possível determinar as etapas envolvidas em cada processo.

Baixe o PDF da edição de maio/20 do JornalCana clicando aqui.