A frente da área de TI da Usina São José do Pinheiro, da cidade de Laranjeiras (SE), Arquimedes Lima ganhou ao longo dos anos uma visão estratégica acurada sobre as necessidades tecnológicas de uma planta industrial de processo contínuo.

Em recente apresentação realizada por ele em agosto desse ano na Fanese – Faculdade de Administração e Negócios de Sergipe, Lima compartilhou um pouco de seu conhecimento apresentando para um grupo seleto de alunos quais são os 5 passos para uma unidade produtora bioenergética transformar-se em Usina 4.0 e os ganhos obtidos com o uso da inteligência artificial no processo industrial.

Fundamento histórico

Para fundamentar os passos práticos, o profissional revisou conceitos históricos, destacando os quatro períodos que revolucionaram a indústria global. O primeiro, na Inglaterra da segunda metade do século XVIII que deu origem a primeira máquina a vapor, passando pelo surgimento da produção em larga escala em 1870, com linhas de montagem que contavam com eletricidade e equipamentos movidos a combustão.

Na sequência, ele relembrou o período iniciado em 1969 onde a indústria passou a contar gradativamente nos anos seguintes com automação em seus equipamentos, além de robótica, computadores, circuitos eletrônicos e a tecnologia mais disruptiva de todos os tempos: a internet.

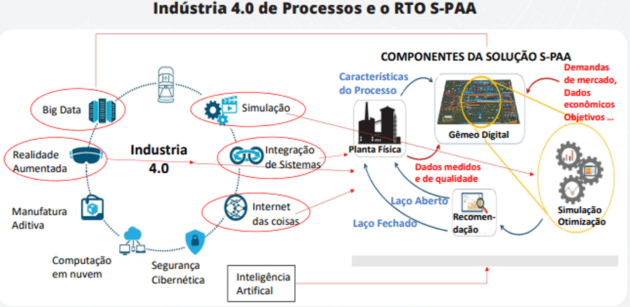

Chegando ao momento atual da indústria iniciado em 2011 na Alemanha, intitulado de Indústria 4.0, Lima destacou as atuais tecnologias que passaram a compor o ambiente industrial, como sistemas cibernéticos, internet das coisas, redes e principalmente: inteligência artificial.

Desafios e soluções buscadas

De acordo com Lima, o momento atual da indústria global é marcado pela busca de evoluções. Usando como fonte o professor de automação industrial do Senai, Márcio Venturelli, o gestor de TI discutiu três atuais desafios e soluções buscadas para a indústria de processos em três sequências de perguntas e respostas. Foram elas:

Questão 1 – Como diminuir (conviver) com a variabilidade de carga?

Resposta – Implantando controles inteligentes que possam reduzir a variabilidade da carga e/ou da usina como um todo.

Questão 2 – Como identificar lacunas de oportunidade de elevação da produção?

Resposta – Implantar Otimização em Tempo Real (RTO) para elevação do ponto ótimo da operação.

Questão 3 – Como antecipar eventos de operação e manutenção?

Resposta – Usando inteligência artificial para prognósticos e modelos preditivos.

Corroborando com as respostas dessas três questões, Lima acrescentou que de acordo com dados do instituto americano Mckinsey adequar-se à Indústria 4.0 pode reduzir os custos de manutenção entre 10% e 40%, reduzir o consumo de energia entre 10% e 40%, além de aumentar a eficiência do trabalho entre 10% e 25%.

E quais são as tecnologias associadas à Indústria 4.0?

Fazendo uso da Altus como fonte, Arquimedes Lima, lista as seguintes tecnologias como correspondentes para Indústria 4.0: robôs, simulação, integração de sistemas, internet industrial, segurança cibernética, nuvem, manufatura aditiva, realidade aumentada e big data e analytics.

Além dessas, há outras três que merecem atenção especial: a Inteligência Artificial, que pode reproduzir a capacidade humana de pensar; o Machine Learning, que são máquinas treinadas para realizar diferentes tarefas e os Sensores Inteligentes, que fazem a medição de parâmetros industriais.

Com essas considerações feitas, o gestor de TI da São José do Pinheiro avançou para a parte principal de sua apresentação tratando dos aspectos práticos. Afinal, as tecnologias existem e estão disponíveis, mas como integrá-las em uma usina de cana?

5 passos para transformar uma planta industrial em Usina 4.0

Chegando ao ápice de sua apresentação, o gestor de TI da Usina São José do Pinheiro apresentou cinco passos para transformar a planta industrial de uma unidade produtora bioenergética em Usina 4.0. Foram eles:

- Planeje uma estratégia realista para a entrada na Usina 4.0 – Lima informou que nesse primeiro passo é preciso em primeiro lugar avaliar a maturidade digital do negócio no atual momento, projetando onde a empresa precisa estar, definindo metas claras para reduzir o gap e priorizar as medidas que trarão mais valor ao negócio garantindo que elas estejam alinhadas com a estratégia gerada.

- Identifique uma solução que atenda os desafios do setor – Nesse sentido, Lima reutilizou e argumentou o ponto baseando-se em uma frase atribuída à Pró-Usinas, empresa que comercializa uma tecnologia voltada para a Indústria 4.0: “Pense grande, comece pequeno, mas comece logo e integrado”.

- Planeje os investimentos tecnológicos – Nessa etapa, de acordo com Lima é preciso direcionar os recursos da empresa para a aquisição de tecnologias realmente úteis.

- Envolva a direção, a gerência, os engenheiros, os supervisores, os operadores, TI e Automação – Segundo Lima, conquistar o comprometimento de todos os envolvidos é imprescindível para o sucesso de um projeto de Usina 4.0.

- Promova treinamento, capacitação e adaptação às mudanças – Nesse último passo, Lima considerou imprescindível a necessidade de se estabelecer uma cultura. “Na indústria 4.0 a tecnologia é utilizada para transformar dados em vantagem competitiva, no entanto nem todos tem a cultura digital. Portanto, é preciso trabalhar profundamente nisso.

Agora, olhando para o mercado, o que há de melhor voltado para a Indústria 4.0?

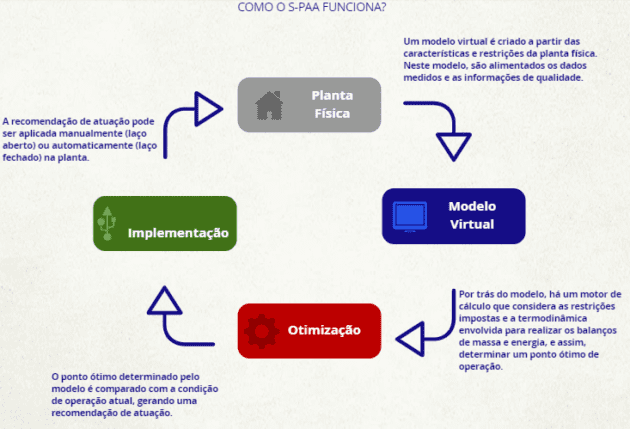

O gestor de TI da Usina São José do Pinheiro responde a isso apontando como solução o S-PAA, sistema desenvolvido pela Soteica do Brasil, o qual utiliza o conceito de Otimização em Tempo Real (RTO) Real Time Optimization, para o gerenciamento dos setores de processo e de energia em plantas industriais. O sistema possui um PDCA (Planejar, Desenvolver, Checar e Atuar) online que visa a melhoria contínua dos processos. Gerando os seguintes benefícios:

- Identificação de perdas;

- Identificação de equipamentos ineficientes;

- Balanços em tempo real de:

- Massa;

- Vapor e condensado;

- Energia;

- ART (para Usinas de A&A);

- Melhor gerenciamento de utilidade com:

- Redução de consumo;

- Aumento na exportação de energia;

- Visualização dos dados medidos, calculados e de qualidade em uma mesma plataforma;

- Histórico de atuação;

- Historização de dados.

O gestor de TI da São José do Pinheiro mostrou a evolução do S-PAA, ferramenta criada no Brasil e desenvolvida em usinas brasileiras

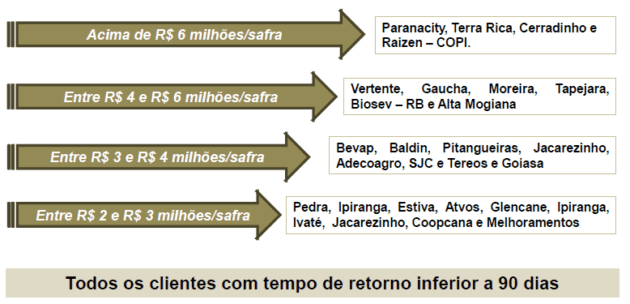

Ganhos obtidos por usinas bioenergéticas atestam a qualidade da ferramenta

O gestor de TI da Usina São José do Pinheiro, Arquimedes Lima, encerrou sua apresentação apresentando algumas usinas que atestam a eficiência da Inteligência Artificial utilizada pelo S-PAA como ferramenta de RTO mostrando ganhos obtidos e destacando que o tempo de retorno do investimento feito foi inferior a 90 dias. Confira na imagem a seguir: