Os avanços tecnológicos e a globalização arremetem, cada vez mais, para um mercado competitivo, que visa a redução de custos e a maximização da produtividade, da eficiência e, principalmente, dos lucros.

As características do setor bioenergético, como a instabilidade da matéria−prima, dependência das condições climáticas, oscilações do mercado, diversidade de mão de obra e restrições legais e ambientais, dificultam o atingimento destes objetivos.

Para fazer frente a esses desafios, amplificados pelas demandas geradas pela pandemia da Covid−19, está acontecendo uma aceleração do processo de transformação digital na indústria bioenergética, rumo à Quarta Revolução Industrial, conceito mais conhecido como Indústria 4.0.

A proposta da Indústria 4.0 é revolucionar a maneira com que produtos e serviços são gerados. Isso através da conexão e otimização de toda a cadeia de valor — informações, pessoas e equipamentos — com uso intensivo de tecnologia digital.

O conceito Indústria 4.0 já está presente nas usinas e tem feito diferença na performance, sobretudo industrial, das plantas. Uma das razões pelo interesse dos gestores, deve−se a levantamentos de consultorias internacionais, como a Mckinsey, que indicam um potencial de redução de até 40% no custo de manutenção, em até 20% no consumo de energia, ao passo que também se pode aumentar a eficiência da operação em até 25%.

Ruptura tecnológica desenvolvida em usinas brasileiras

Ainda considerada em outras partes do mundo como um conceito futurista, a RTO virou realidade e está consolidada no setor bioenergético. A aplicação mais abrangente dessa ruptura tecnológica mundial, inclusive, foi desenvolvida no Brasil e, especificamente, nas usinas de cana−de−açúcar. Chama−se S−PAA e suas funcionalidades e benefícios, inclusive, já podem ser medidos e compartilhados por gestores de mais de 60 usinas brasileiras

O S−PAA, único software de RTO para usinas de açúcar e etanol em todo o mundo e, inclusive, o único que controla de forma integral uma planta de processo contínuo, foi desenvolvido pela Soteica do Brasil, empresa especializada em otimização de processos e excelência operacional, e implantado na primeira unidade produtora em 2009.

1−aquisição e tratamento matemático dos dados de laboratório e processos (big data);

2− modelo representativo da planta real, engenharia, processos e procedimentos (gêmeo digital);

3− simulação e otimização de cenários, a partir de balanços de massa e energia e aplicação de algoritmo genético híbrido (machine learning); e

4− atuação na planta real, através de laços fechados ou recomendações aos operadores (integração de sistemas e IoT).

“O S−PAA integra 8 das 10 tecnologias que compõem o conceito de Indústria 4.0 e, por essa razão, vem expandindo sua atuação para além do setor bioenergético, sendo adotado recentemente por indústrias de citros, químicas e de geração de vapor e de energia elétrica a partir de biomassa”, explica Nelson Nakamura, diretor da Soteica.

Otimização global e gestão Inteligente da planta

A técnica de Indústria 4.0 que vem recebendo destaque como diferencial nas usinas é a Otimização em Tempo Real (RTO), que possibilita uma otimização global da planta e uma gestão industrial inteligente e avançada, que passou a ser conhecida como Usina 4.0.

As usinas de açúcar e etanol são plantas de processo contínuo, com grande variabilidade no processo, no qual cada setor de produção depende e interfere diretamente na eficiência dos demais setores. O papel da equipe industrial é reduzir as perdas, decidindo a todo momento quais trade−offs resultarão em perdas menores e na melhor eficiência global da planta, maximizando a produção.

Para lidar com estes desafios constantes − como variações na quantidade e na qualidade da matéria−prima; quebras ou perdas deficiência em equipamentos; diversidade da mão de obra e restrições econômicas, ambientais e de segurança −,três premissas determinam o gerenciamento eficaz da indústria.

A primeira é que as decisões devem ser em tempo real, uma vez que o processo é contínuo e dinâmico, recupera−se pouco ou nada do que se perdeu. Segundo, as decisões devem ser baseadas em engenharia, considerando os balanços de massa e energia, as restrições e limites operacionais, e não apenas em feelings ou dados históricos. Por fim, as decisões devem ter foco global, definindo os trade−offs, ou seja, quais atuações locais vão permitir alcançar a meta global de produção.

Neste cenário dinâmico e desafiador, a única tecnologia existente capaz de cumprir essas três premissas no gerenciamento da indústria é a Otimização em Tempo Real (RTO). Ela permite explorar regiões próximas da operação para encontrar com rapidez os set−points adequados para atingir a meta de produção, e isso, quaisquer que sejam as condições da planta.

A tecnologia que conquistou uma legião de fans

Implantado em mais de 60 usinas brasileiras, o software RTO S-PAA vem gerando mais do que benefícios operacionais ou econômicos, vem conquistando cases de sucesso e uma legião de usuários integrados e satisfeitos. Isto pode ser constatado a partir dos diversos depoimentos, que reproduzimos a seguir:

“Começamos na safra passada com o S-PAA na extração, desenvolvendo o piloto do S−PAA Milling, através do qual colhemos resultados positivos e estamos finalizando mais um laço fechado com o objetivo de aumentar esse ganho. Já para esta safra, ampliamos a utilização do sistema com laços fechados nos setores de vapor e de fluxo de caldo. Com isso, estamos fechando uma parte expressiva da usina, com o objetivo de maximizar estes processos. Vejo o S−PAA com bons olhos porque já temos conseguido resultados positivos na extração e que demonstra que existe um potencial ainda maior a ser explorado por nossa equipe, junto com a Soteica, que pode trazer ganhos para a companhia”, André Teixeira, gerente industrial da Usina Lins.

“O S-PAA é a solução para a busca da melhor performance na indústria. Operando em tempo real conseguimos corrigir os desvios de produção e, assim, obter os melhores resultados”, Hugo Cagno Filho, diretor executivo da Usina Vertente.

“Depois de alguns anos utilizando o sistema S-PAA, e aprendendo todas as possibilidades desse Sistema de Otimização em Tempo Real, nossa planta está muito mais estável operacionalmente, trazendo grandes resultados com diminuição de perdas industriais e ganhos de qualidade da Gestão de todos os setores da indústria. A cada ano que passa a usina implementa mais automação nos setores e aumenta as possibilidades de uso do sistema em Laço Fechado. Com isso deixamos os operadores com muito mais tempo para fazerem Gestão de melhoria contínua nos processos, trazendo ainda mais resultado a cada ano que passa”, João Henrique de Andrade, vice-presidente da Usina Pitangueiras.

“O S−PAA é ‘categoria’, pois fica 24 horas controlando o processo industrial, tarefa que é difícil devido às oscilações e as variáveis que são muitas e nosso papel é controlar ao máximo essas variáveis e diminuir essa oscilação. O grande diferencial do S−PAA é que ele nos dá a oportunidade de controlar o processo o melhor possível, tendo referências online para atuação quando ocorrer os desvios”, Gilmar Galon, gestor executivo industrial da Bevap.

“Através do S−PAA estamos tendo uma visão estratégica de todo o processo com a possibilidade de simular o melhor cenário de operação da planta, considerando aspectos econômicos, técnicos, de segurança e qualidade nas nossas operações. Com tudo isso estamos alavancando nossa eficiência energética trazendo ganhos consideráveis para a companhia”, Maurício Peixoto, gerente industrial corporativo da Clealco.

“Baseado na experiência de alguns anos operando com o S−PAA em outra usina, contar com uma planta virtual modelada e inteligente, que possibilite o tempo todo comparar a forma de operação da usina versus o ponto ótimo, ou seja, encontrar o delta, traz um ganho muito significativo de eficiência. Além disso, com o S−PAA possui um tempo de resposta excelente, pois o software fica o tempo todo analisando e fazendo ajustes nas operações. Portanto, aquilo que um operador levaria um bom tempo para fazer manualmente, é processado pela ferramenta em milésimos de segundo. Isso traz um retorno financeiro muito interessante. Utilizar o S−PAA é um ciclo virtuoso de aprendizado e crescimento”, Walter Di Mastrogirolamo, gerente industrial da Usina Da Mata.

da Silva

“A Cevasa, por usar difusores em seu processo de extração, iniciou a operação do S−PAA na área de energia e embebição e tornou−se evidente a atuação do sistema garantindo equilíbrio e controle dos geradores, maior estabilidade no vapor e redução no consumo de processos, permitindo melhorar os índices de eficiência industrial e de exportação de energia, além da economia de bagaço, o que sempre foi o limitante preocupante na Cevasa”, Alberto Antônio da Silva, gerente industrial da Cevasa.

“A Usina Santa Lúcia está instalando uma nova destilaria de capacidade de 500 m³/dia com concentrador de vinhaça acoplado e peneira molecular de 300 m³/d. O novo sistema utiliza apenas vapor vegetal que sofre instabilidades devido ao processo de cozimento de açúcar em bateladas. O S-PAA está sendo implementado visando uma maior estabilidade da caldeira e do vapor no processo, reduzindo as variações para uma melhor operação da nova destilaria”. Rafael Ometto do Amaral, engenheiro de produção industrial da Usina Santa Lúcia.

“Nos últimos anos a unidade produtora amadureceu muito em relação à eficiência energética, com ações operacionais, condições dadas pela diretoria com equipamentos, treinamentos e a sua mais recente aquisição: o S−PAA. Estamos a cada ano buscando superar e entrar no ranking das melhores em eficiência energética do setor. Em relação ao S−PAA, com o controle de geração de energia, otimizamos ainda mais os vapores secundários, evitando desperdício e nos tornando mais eficientes em energia”, Hamilton de Ângelo Antônio, gerente industrial da Usina Rio Vermelho.

“O S−PAA tem sido uma ferramenta fundamental para consolidação dos resultados da unidade Rio Dourado, com o amadurecimento no uso da ferramenta estamos ampliando a atuação do S−PAA no processo da URD, aperfeiçoando o laço da unidade Processadora de Grãos e nesta safra iniciaremos os laços de vapor e energia na unidade São Francisco, ampliando assim os ganhos em toda SJC Bioenergia”, Marcus Lages, gerente industrial Corporativo da SJC Bioenergia.

“Estamos no segundo ano de utilização do software aqui na Alta Mogiana e em desenvolvimento de vários laços, incluindo os laços fechados de caldo, vapor, embebição e energia. Posso dizer que a contribuição forte do S−PAA é a estabilidade operacional da planta”, Fernando Vicente, diretor industrial da Usina Alta Mogiana.

“Em busca de uma maior eficiência operacional e ganho de produtividade, o Grupo Maringá ampliou e intensificou o uso do sistema de inteligência artificial e otimização dos processos de produção em tempo real, S−PAA, com ganhos obtidos na média de R$ 1,00 por tonelada de cana moída”, Humberto Anghinoni, gerente corporativo de TI da Usina Jacarezinho.

“Implantamos o S−PAA nas unidades Palestina e Santa Albertina. Decidimos pelo projeto acreditando no ganho de eficiência e no melhor gerenciamento dos dados de processo. Nas visitas que fizemos em usinas que já utilizam o sistema, vimos os resultados. Estamos confiantes que o S-PAA nos ajudará muito no aumento produtividade e nas tomadas de decisão”, Hélio Pavani, diretor industrial da Colombo Agroindustrial.

Um gerente virtual que trabalha 24h na indústria

“O S−PAA é um gerente virtual que trabalha por 24h na indústria. Ele realiza uma varredura a cada 5 minutos nos equipamentos e parâmetros de eficiência da planta e aponta quais indicadores estão dentro e fora do ponto ótimo de operação naquele momento. O sistema atua de forma proativa de duas formas: automaticamente nos laços fechados, sob a supervisão dos operadores; e nos laços abertos, rodando o PDCA junto aos operadores do chão de fábrica e equipe do COI, de acordo com as tratativas pré−definidas para cada desvio ou falha no processo”, explica Gilmar Galon, gestor executivo industrial da Bevap e um dos pioneiros a implantar o sistema.

O sistema começa atuando em laço fechado, ou seja, altera diretamente os principais setpoints, em conjunto com os sistemas supervisórios e de automação. “A atuação em laço fechado é um diferencial exclusivo do S−PAA que atua em pontos estratégicos da planta, garantindo um rápido retorno do investimento. Além disso, estabelece um importante benchmarking para os operadores confiarem nas recomendações do sistema”, explica Douglas Castilho Mariani, consultor da Soteica.

Para que a planta toda seja ajustada ao cenário otimizado, o S−PAA também atua em laço aberto, recomendando aos operadores quais ações devem ser tomadas quando as variações ocorrem no processo. “A atuação em laço aberto fornece uma visão de engenharia aos operadores e líderes operacionais, rodando o PDCA Online e permitindo uma gestão inteligente e integrada de toda a planta”, explica Mariani.

Pelas funcionalidades e benefícios gerados o S−PAA ficou conhecido como ‘o anjo da guarda das operações industriais’, gerando ganhos superiores a R$ 1,00 por tonelada de cana nas usinas instaladas, com payback inferior a 90 dias.

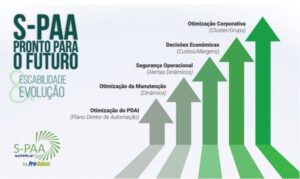

“O retorno financeiro é apenas um dos benefícios mais visíveis do RTO. Através do empoderamento e integração das equipes possibilitados pela ferramenta, as usinas vem implementando outras valiosas funcionalidades, tais como Segurança Operacional, com a criação de alertas dinâmicos; Otimização da Manutenção, que passa ser dinâmica a partir da realidade aumentada dos equipamentos; Decisões Econômicas, baseadas nas variáveis de custos e margens e não apenas de eficiência; Otimização Corporativa, considerando planejamento do cluster, polo ou do grupo; e Otimização do Plano Diretor de Automação, pois o S−PAA permite automatizar pontos chaves do processo com menor investimento”, explica Josias Messias, diretor da Pró−Usinas, empresa que comercializa o software.

Quem desenvolveu o S-PAA

Douglas Castilho Mariani

Doutor em engenharia química na área de modelagem matemática de processos industriais. Desde 2006, é consultor da Soteica do Brasil e especialista de aplicações da empresa na área de modelagem e otimização em tempo real. Trouxe experiência de implementação de RTO em outros setores para o bioenergético.

Responsável pelo desenvolvimento das interfaces que permite ao S−PAA se comunicar com todos os sistemas de controle e bancos de dados utilizados no setor. Líder técnico no desenvolvimento do S−PAA e responsável pelas implementações da ferramenta no setor bioenergético.

Nelson Juniti Nakamura

Sócio fundador da Soteica do Brasil (1987) é graduado em engenharia mecânica de produção e curso de mestrado em engenharia de produção pela Escola Politécnica da USP. Possui especialização em engenharia química e em redes de computadores e doutorado em Administração.

Iniciou sua carreira profissional nas áreas de Simulação e Otimização de Processos Químicos na Rhodia e de manufatura na Scania. Experiência no desenvolvimento de sistemas voltados para minimização de perdas no processo de corte de filme de poliéster, deslocamento do equilíbrio de reações utilizando técnica denominada Operação Evolutiva, cálculo científico para determinação do solvente ideal, determinação do mix ótimo de produção envolvendo mais de 20 unidades produtoras; integração de sistemas de controle / automação com simulação. Ex−consultor em sistemas de otimização para IBM e Kienbaum.

Gerenciou equipes responsáveis pelo desenvolvimento de sistemas voltados para Treinamento de Operadores, Reconciliação de Dados e Otimização em Tempo Real nas principais empresas de Óleo & Gas, petroquímicas e bioenergéticas do Brasil.

Pedro Martins Alves

Iniciou a carreira como engenheiro de processos químicos na Rhodia, assumindo depois a Gerência Geral de Engenharia em 1983, com especialização em cálculo científico aplicado a processos químicos e têxteis, além de toda cadeia produtiva do fenol.

Sócio fundador da Soteica do Brasil em 1987. Engenheiro químico especialista em aplicações de modelagem e simulação de processos químicos, que foram pioneiras no Brasil em plataformas de computação pessoal nos anos 1980 e 1990.

Como sócio da Soteica, teve relacionamento técnico e de negócios com empresas globais na área de processos químicos, como Hyprotech (Modelagem de Processos − Hysys) − Canadá, Linnhoff March (PinchTechnology − Energy) − UK, HTFS (HeatTransfer) – UK, HTRI (Heat Transfer) – USA e vários outros parceiros internacionais com tecnologias baseadas em software que foram adotadas no Brasil por empresas como Petrobras, Braskem, petroquímicas e químicas além de fabricantes de equipamentos e inúmeras empresas de engenharia de projetos e processos.

Na Aspentech (USA) atuou como country manager por dez anos na década de 2000 – com gestão das contas corporativas da Petrobras e Braskem e administração do escritório da empresa no Brasil.

Em função do crescimento da demanda no Brasil por soluções especificas, promoveu o investimento no desenvolvimento de tecnologia da Soteica do Brasil voltada a processos industriais nas áreas de reconciliação de dados (S−DVR) e RTO − Otimização em Tempo Real (S−PAA).

Soteica do Brasil

Empresa fundada em 1987, que introduziu no Brasil os conceitos de simulação de processos utilizando microcomputadores, desenvolvendo na década de 1980 o software denominado ENGEQUIM.

Ao longo dos anos firmou parcerias com empresas canadenses, inglesas e americanas, introduzindo no Brasil tecnologias voltadas para (i) simulação de processos petroquímicos (Hysys / Aspen Plus), (ii) projeto de Trocadores de Calor (HTRI); (iii) Integração energética (Linhoff); (iv) sistemas de Planejamento e Controle da Produção de Termoplásticos (Wan System).

Esta matéria faz parte da edição 328. Para ler, clique AQUI!