JOACIR GONÇALVES, COM COLABORAÇÃO DE LEILA ALENCAR MONTEIRO DE SOUZA E JOSIAS MESSIAS

Cada segundo vale milhões. Em um ambiente onde vapor, energia, água e matéria-prima precisam fluir em sincronia absoluta, a indústria bioenergética está vivendo uma revolução silenciosa – mas decisiva. A chamada Usina 4.0 já não é mais um conceito distante ou limitado às discussões acadêmicas. Ela pulsa hoje, em dezenas de plantas brasileiras, convertendo dados, sensores inteligentes e algoritmos em produtividade, segurança e sustentabilidade.

O que antes era guiado pela experiência, pelo tato do profissional e pela reação a imprevistos agora é comandado por diagnósticos preditivos, interfaces digitais e inteligência artificial. A operação inteligente em tempo real tornou-se a nova moeda da eficiência. É o que separa quem apenas produz daqueles que evoluem a cada abertura de válvula, a cada giro de turbina, a cada padrão de vibração captado semanas antes de uma falha.

O silêncio que antecede a falha

Quando as máquinas guardam seus avisos no silêncio, apenas a inteligência conectada permite a atuação antes do caos. No chão de fábrica, os sinais mais críticos nem sempre se manifestam em ruído perceptível: eixos que perdem a sintonia, desalinhamentos graduais, lubrificação que se deteriora lentamente. Cada um desses indícios pode evoluir de forma quase imperceptível até que a máquina pare, provocando prejuízos que vão muito além da interrupção da produção.

Cada minuto perdido representa risco operacional, perda de produtividade e possível dano a equipamentos interconectados. Para muitos gestores, a manutenção ainda segue um modelo quase reativo: medir periodicamente, aguardar o alarme visível e agir. É uma estratégia que custa caro porque envolve profissionais especializados, metodologias e ferramentas complexas, e nem sempre consegue evitar falhas e quebras de equipamentos críticos.

É nesse cenário que tecnologias de IoT (Internet das Coisas), sensores sem fio e plataformas com inteligência artificial ganham protagonismo. A proposta é clara: coletar dados em tempo real, analisar padrões e emitir alertas semanas antes que a falha se concretize. É a manutenção preditiva em estado puro – silenciosa, mas poderosa.

Sensores e a nova era da manutenção industrial

Por meio de sensores de alta precisão e da análise constante dos dados de vibração e temperatura, é possível identificar desgastes antes que se transformem em falhas. O resultado é uma operação mais segura, eficiente e sustentável, com redução de custos e aumento da disponibilidade dos equipamentos.

A arquitetura do sistema é modular: sensor, transmissão de dados, plataforma IoTebe, alertas e dashboards. Essa configuração facilita a integração com sistemas de gestão já existentes, sem a necessidade de substituir toda a infraestrutura. A transição de medições pontuais com fio para soluções sem fio e de análise contínua marca uma virada no paradigma da manutenção industrial.

Casos que valem milhões

Na unidade do grupo Tereos em São José, Colina (SP), o sistema de monitoramento inteligente IoTebe identificou alterações nos níveis de vibração na torre de resfriamento da destilaria, acionando automaticamente um gatilho de atenção.

A análise dos gráficos indicou sinais de desbalanceamento e possível desalinhamento no conjunto de pás da torre. Na inspeção in loco, observou-se que os parafusos de fixação das hélices estavam parcialmente soltos, representando risco de evolução da falha e possível colapso do conjunto. O conserto custou apenas 316,65 reais, em comparação aos 144.461,50 reais que seriam necessários para a troca completa do conjunto de pás – uma economia de 144.144,85 reais em apenas uma ocorrência.

Com sensores industriais wireless para monitoramento de vibração e temperatura, integrados a uma plataforma de operação 24/7 com dashboards intuitivos e alertas automáticos, a manutenção deixa de ser apenas uma reação ao

problema e passa a ser parte estratégica da operação. Esse avanço é especialmente relevante em plantas de grande escala, como usinas bioenergéticas, onde o custo de uma parada não programada supera em muito o investimento em tecnologia preditiva.

Na Usina Santa Lúcia (SP), sensores wireless instalados em 2023 nos equipamentos críticos aumentaram a disponibilidade operacional e reduziram significativamente as falhas emergenciais. O retorno sobre investimento projetado foi cerca de quatro vezes o valor inicial. “Considerando que o custo da hora da planta estando aí de 25 a 30 mil reais, cada parada que a tecnologia consegue evitar é um valor significativo”, conta Rafael Ometto do Amaral, diretor Industrial da USL. Por essa razão, nas safras seguintes, a usina expandiu o monitoramento para novos ativos, consolidando confiança e escala de uso.

Para José Guilherme Amuchastegui, CEO da TEBE Sensores, essa é a definição da nova indústria: “Os sensores escutam o silêncio das máquinas. Captam microvibrações que os olhos não veem e transformam isso em previsões.”

Tecnologia e análise preditiva de ponta

Sensores compactos e plataformas analíticas permitem soluções versáteis e adaptáveis às condições específicas de cada planta. Quando corretamente calibrado, o sistema identifica uma gama de falhas típicas: desbalanceamento, desalinhamento, folgas mecânicas, lubrificação deficiente, defeitos em rolamentos, cavitação em bombas e outros problemas hidrodinâmicos ou estruturais.

Mais do que detectar falhas pontuais, o sistema analisa padrões e indica tendências, permitindo ações preditivas, não reativas. À medida que IoT, inteligência artificial e machine learning evoluem, as tecnologias da TEBE também avançam. As plantas que adotam essas soluções já alcançam redução expressiva de falhas inesperadas, maior disponibilidade operacional, decisões baseadas em dados e manutenção centrada na condição real dos equipamentos.

A plataforma IoTebe lida com filtragem de ruído, correlação entre variáveis e retenção de padrões históricos, com capacidade de auto aprendizado contínuo. Em um ambiente onde cada segundo conta, ouvir o “silêncio” das máquinas é o que diferencia a prevenção da reação.

Otimização em tempo real: o cérebro da planta

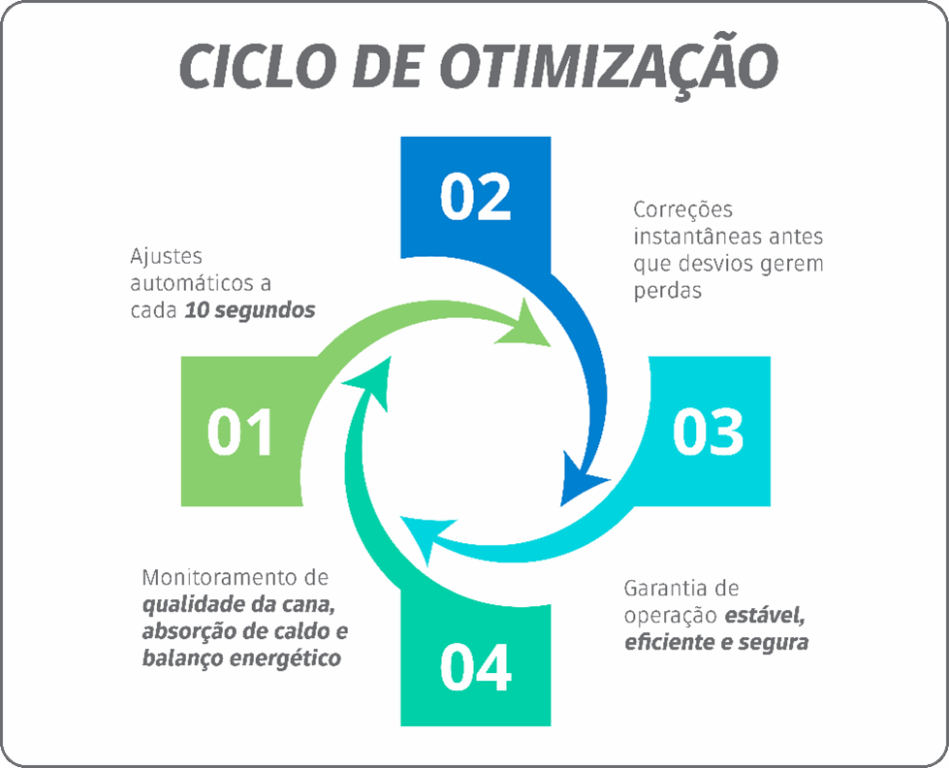

Se os sensores inteligentes revolucionaram a manutenção preditiva, outra tecnologia está redefinindo a eficiência operacional das usinas: a otimização em tempo real. Mais de 140 plantas industriais no Brasil e no exterior utilizam a S-PAA, a qual, suportada por machine learning, medidores virtuais, IoT e gêmeo digital termodinâmico, traduz princípios de engenharia em decisões e atuações automatizadas a cada 10 segundos.

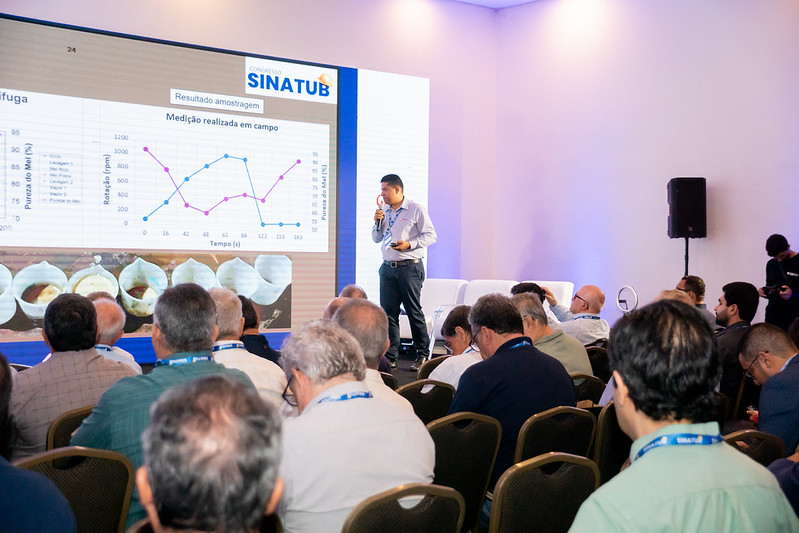

Grandes players como Alta Mogiana, Cocal, Colombo, Coruripe, Pedra, São Martinho, Tereos e outras importantes usinas já incorporaram a otimização em tempo real ao seu dia a dia operacional, fato evidenciado na última edição do SINATUB Usinas 4.0.

Atuando em ciclos automáticos ultracurtos, o S-PAA permite que as usinas operem no limite de performance sem comprometer a segurança. Os resultados são expressivos: em mais de uma centena de implementações validadas, o retorno supera um real por tonelada de cana processada.

Douglas Castilho Mariani, engenheiro químico e head de desenvolvimento e implementação na Soteica, explica: “O RTO S-PAA é uma ferramenta viva, que se adapta à dinâmica do processo industrial. Ele observa variáveis como qualidade da cana, absorção de caldo e balanço energético em tempo real, permitindo que a operação alcance o ponto ótimo sem ultrapassar os limites de segurança.”

O valor da engenharia integrada

No SINATUB Usinas 4.0, diversos executivos do setor destacaram o valor estratégico dessas tecnologias. Guilherme Fraga, especialista em automação e tecnologia da Usina São Martinho, ressaltou que o suporte oferecido pela equipe da Soteica durante a implantação do S-PAA se revela um diferencial estratégico: “O suporte de engenharia, que complementa o nosso time e executa ali o que a gente precisa em qualquer uma das situações, tem muito valor pra gente. Além de toda a parte tecnológica, vem com uma consultoria de engenharia de graça no pacote. Isso faz muita diferença para a gente repensar algumas práticas.”

Ariel Alves Guimarães, gerente de Processos Industriais da Cargill Bioenergia, no estado de Goiás, destacou que os ganhos de eficiência com o S-PAA têm sido perceptíveis desde a implantação da tecnologia na Usina Rio Dourado. “O planejamento e o controle de produção hoje ficam muito mais fáceis de garantir, porque (com o S-PAA) a gente consegue ter as previsibilidades, a tendência de como está aquele dia, a tendência de como está a semana e, consequentemente, o mês”, disse.

Ricardo Toniello, diretor financeiro da Viralcool, mostrou sua visão estratégica sobre o impacto na rentabilidade das unidades de Pitangueiras e Castilho, em São Paulo: “O uso integrado da ferramenta permite alinhar operações, manutenção, produção e planejamento financeiro, garantindo que cada decisão operacional seja refletida em ganhos tangíveis para a empresa. Essa visão evidencia como a tecnologia não apenas suporta a rotina das usinas, mas também maximiza a rentabilidade e a sustentabilidade do negócio.”

Luiz Magno Brito, diretor industrial da Usina Caeté e pioneiro na implementação do S-PAA no Nordeste, destacou: “A ideia é expandir o S-PAA dentro da usina para outros setores. Quem entrou está satisfeito; quem não entrou, vai entrar.”

Luiz Fernando Murakami, gerente da Nardini Agroindustrial, de Vista Alegre (SP), compartilhou uma vivência singular com o S-PAA ao liderar a implantação da tecnologia em duas usinas de perfis distintos: “Uma vez acertado e validado a atuação do S-PAA, você passa a operar de forma contínua.”

Benefícios tangíveis da transformação digital

Os benefícios da manutenção preditiva e da otimização em tempo real são múltiplos e mensuráveis. Entre os principais ganhos estão a redução drástica de paradas não programadas, aumento da vida útil dos equipamentos, diminuição de custos com manutenção corretiva, maior segurança operacional e otimização do uso de recursos.

A integração dessas tecnologias permite que as usinas operem com maior previsibilidade, planejando intervenções de forma estratégica e evitando o desperdício de recursos. O resultado é uma operação mais eficiente, com melhor aproveitamento da matéria-prima, redução de perdas e aumento da produtividade global.

O futuro já começou

A transformação digital está redefinindo os padrões de eficiência, segurança e rentabilidade no setor bioenergético mundial. Antes projeto futuro, a Usina 4.0 se transformou em base da competitividade. Seja na manutenção preditiva ou na otimização contínua, o fator tempo é o grande aliado da eficiência e da produtividade. “Trabalhamos com prevenção efetiva

e monitoramento inteligente para que o mercado possa colher os melhores resultados. Mais do que conectar máquinas, a TEBE conecta confiabilidade, eficiência e previsibilidade à rotina da manutenção moderna”, conclui José Guilherme Amuchastegui, CEO da empresa.

Para muitas usinas, o futuro já começou. E elas estão economizando milhões em tempo real, provando que a revolução silenciosa dos sensores inteligentes e da otimização automatizada não é mais uma promessa distante, mas uma realidade concreta que está moldando o presente e o futuro do setor bioenergético brasileiro.

A mensagem é clara: a transformação digital não é mais opcional – é o caminho para quem deseja liderar o setor nos próximos anos. Com tecnologias cada vez mais acessíveis e resultados comprovados em campo, a Usina 4.0 se consolida como o novo padrão de excelência operacional, combinando eficiência econômica, segurança e sustentabilidade em um modelo de negócio que olha para o futuro sem perder de vista a rentabilidade do presente.

Conteúdo da edição 360 do JornalCana (acesse aqui)