Como usinas estão prevenindo falhas, evitando paradas e altos custos com monitoramento contínuo inteligente

Quando as máquinas guardam seus avisos no silêncio, apenas a inteligência conectada permite a atuação antes do caos. No chão de fábrica, os sinais mais críticos nem sempre se manifestam em ruído perceptível: eixos que perdem a sintonia, desalinhamentos graduais, lubrificação que se deteriora lentamente. Cada um desses indícios pode evoluir de forma quase imperceptível até que a máquina pare, provocando prejuízos que vão muito além da interrupção da produção. Cada minuto perdido representa risco operacional, perda de produtividade e possível dano a equipamentos interconectados.

Para muitos gestores, a manutenção ainda segue um modelo quase reativo: medir periodicamente, aguardar o alarme visível e agir. É uma estratégia que custa caro porque envolve profissionais especializados, metodologias e ferramentas complexas, e nem sempre consegue evitar falhas e quebras de equipamentos críticos.

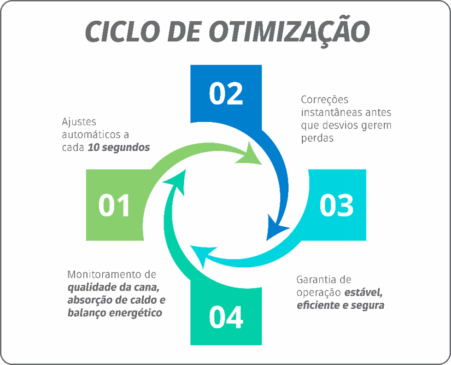

É nesse cenário que tecnologias de IoT (Internet das Coisas), sensores sem fio e plataformas com inteligência artificial ganham protagonismo. A proposta é clara: coletar dados em tempo real, analisar padrões e emitir alertas antes que a falha se concretize. É a manutenção preditiva em estado puro — silenciosa, mas poderosa.

Usinas evitam paradas e altos custos

Imagine eliminar rupturas inesperadas em equipamentos críticos da indústria. É o que se tornou rotina no grupo bioenergético Tereos.

Em apenas uma ocorrência, a empresa economizou R$ 144.144,85 com o conserto do conjunto de pás da torre de resfriamento da destilaria.

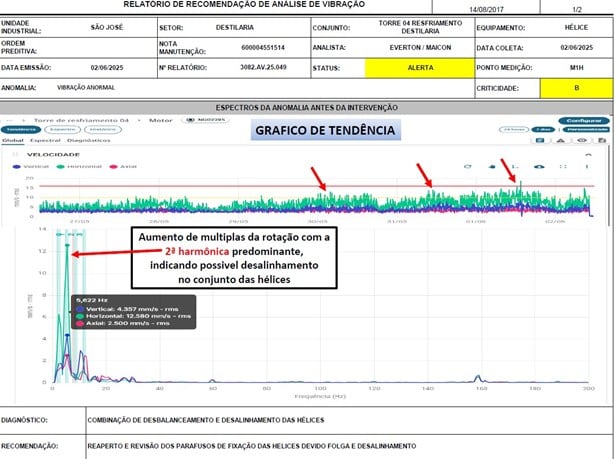

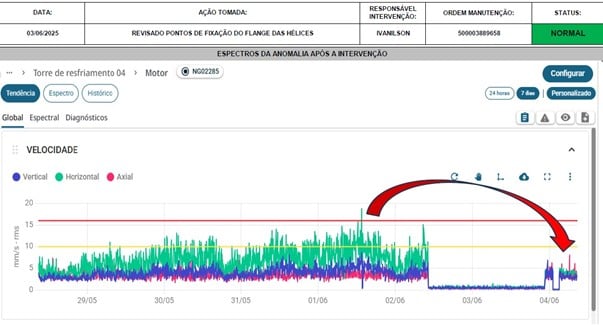

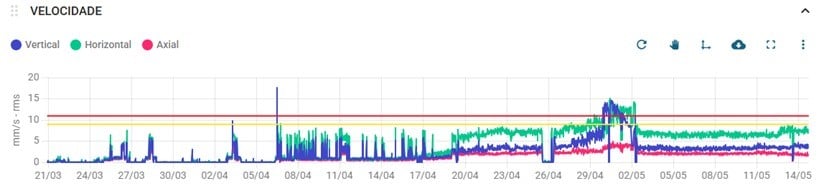

Na unidade São José, o sistema de monitoramento inteligente IoTebe identificou alterações nos níveis de vibração, acionando automaticamente um gatilho de ATENÇÃO.

A análise dos gráficos indicou sinais de desbalanceamento e possível desalinhamento no conjunto de pás da torre.

Na inspeção in loco, observou-se que os parafusos de fixação das hélices estavam parcialmente soltos, representando risco de evolução da falha e possível colapso do conjunto.

O conserto custou apenas R$ 316,65, em comparação aos R$ 144.461,50 que seriam necessários para a troca do conjunto, caso a falha não fosse identificada com antecedência.

Com sensores industriais wireless para monitoramento de vibração e temperatura, integrados a uma plataforma própria de operação 24/7, dashboards intuitivos e alertas automáticos, a manutenção deixa de ser apenas uma reação ao problema e passa a ser parte estratégica da operação.

Esse avanço é especialmente relevante em plantas de grande escala, como usinas bioenergéticas, onde o custo de uma parada não programada supera em muito o investimento em tecnologia preditiva.

Foi a partir dessa visão que nasceu a TEBE Sensores, em 2020. A empresa estruturou sua atuação com foco na eliminação de falhas inesperadas e na maximização da eficiência industrial, desenvolvendo sistemas inteligentes de monitoramento online que utilizam inteligência artificial para aprimorar a análise preditiva e a gestão de ativos. Essa abordagem transforma o conceito de manutenção industrial, substituindo práticas reativas por um modelo preditivo, contínuo e inteligente.

Por meio de sensores de alta precisão e da análise constante dos dados de vibração e temperatura, é possível identificar desgastes antes que se transformem em falhas. O resultado é uma operação mais segura, eficiente e sustentável, com redução de custos e aumento da disponibilidade dos equipamentos.

Casos de Sucesso e Aplicações da TEBE

Casos reais com aplicação das soluções da TEBE

Na Usina Santa Lúcia (SP), sensores wireless instalados em 2023 nos equipamentos críticos aumentaram a disponibilidade operacional e reduziram significativamente as falhas emergenciais. O ROI projetado foi cerca de quatro vezes o investimento inicial. Nas safras seguintes, a usina expandiu o monitoramento para novos ativos, consolidando confiança e escala de uso.

A arquitetura do sistema é modular: sensor → transmissão de dados → plataforma IoTebe → alertas e dashboards. Essa configuração facilita a integração com sistemas de gestão já existentes, sem a necessidade de substituir toda a infraestrutura. A transição de medições pontuais com fio para soluções sem fio e de análise contínua marca uma virada no paradigma da manutenção industrial.

Monitoramento e Criticidade de Equipamentos

Criticidade do Equipamento vs Importância do Monitoramento

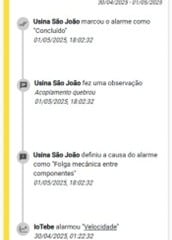

A realidade não é diferente na Usina São João, de Araras (SP), que utiliza a plataforma IoTebe desde 2023. Um caso interessante ocorreu recentemente, quando o sistema emitiu um alerta de aumento de vibração.

Na mesma data, foi realizada a análise dos gráficos para validar o diagnóstico automático. A avaliação confirmou a anomalia, validando a notificação gerada. Em seguida, foi feita uma verificação em campo no equipamento.

A equipe de manutenção deslocou-se até o equipamento e confirmou o início de uma falha. Na análise dos espectros de vibração, foram observados sinais característicos de problemas no acoplamento.

O equipamento estava operando sem backup, uma vez que a motobomba encontrava-se em manutenção externa. A equipe de manutenção decidiu manter a operação, monitorando os níveis de alarme até que atingissem um patamar crítico.

Alguns dias depois, com a evolução para o nível crítico, a intervenção foi realizada de forma controlada e planejada. Após a intervenção, o equipamento retornou à operação com sinais estáveis e saudáveis.

Tecnologia e Análise Preditiva

Sensores inteligentes que antecipam o invisível

Sensores compactos e plataformas analíticas permitem soluções versáteis e adaptáveis às condições específicas de cada planta. Quando corretamente calibrado, o sistema identifica uma gama de falhas típicas: desbalanceamento, desalinhamento, folgas mecânicas, lubrificação deficiente, defeitos em rolamentos, cavitação em bombas e outros problemas hidrodinâmicos ou estruturais.

Mais do que detectar falhas pontuais, o sistema analisa padrões e indica tendências, permitindo ações preditivas, não reativas. Em outras palavras, a manutenção preditiva possibilita decisões estratégicas baseadas em dados contínuos, antecipando falhas, otimizando operações e garantindo maior disponibilidade de ativos críticos.

Benefícios da Manutenção Preditiva

Expertise confiável com suporte institucional

À medida que IoT, inteligência artificial e machine learning evoluem, as tecnologias da TEBE também avançam. As plantas que adotam essas soluções já alcançam redução expressiva de falhas inesperadas, maior disponibilidade operacional, decisões baseadas em dados e manutenção centrada na condição real dos equipamentos.

A plataforma IoTebe lida com filtragem de ruído, correlação entre variáveis e retenção de padrões históricos, com capacidade de autoaprendizado contínuo. Em um ambiente onde cada segundo conta, ouvir o “silêncio” das máquinas é o que diferencia a prevenção da reação.

Tendências e Parcerias Estratégicas

Com o objetivo de ampliar a difusão dessa tecnologia no mercado, há dois anos a Pró-Usinas, divisão de tecnologia do Grupo ProCana Brasil, tornou-se parceira estratégica e comercial da TEBE. A união fortalece o suporte técnico e institucional, ampliando o alcance das soluções em setores como o bioenergético, o eólico e o siderúrgico.

De olho no futuro e alinhada à tecnologia e à sustentabilidade, a TEBE reafirma seu compromisso com o mercado, contribuindo para o avanço do setor bioenergético e de outras indústrias.

“Trabalhamos com prevenção efetiva e monitoramento inteligente para que o mercado possa colher os melhores resultados. Mais do que conectar máquinas, a TEBE conecta confiabilidade, eficiência e previsibilidade à rotina da manutenção moderna”, conclui José Guilherme Amuchastegui, CEO da empresa.

Por Leila Alencar Monteiro de Souza – jornalista especializada em bioenergia e agronegócio.