Produtores do setor sucroenergético estão aderindo ao conceito de manutenção linear. Além de reduzir custos, esse sistema aumenta o período de disponibilidade das máquinas e agrega mais confiança ao setor. O assunto foi tema do webinar “Inovações & Confiabilidade Agrícola” promovido pelo JornalCana, no dia 8 de setembro.

O evento contou com a participação de Alisson Henrique, gerente corporativo de manutenção agrícola da BP Bunge Bioenergia, Darci Conche, gerente agrícola da Zilor – Unidade Quatá, Jairo Luis Rubem, gerente operacional do programa Clean Cut e Luiz Dalben, diretor da Agrícola Rio Claro.

Com patrocínio das empresas AxiAgro, HRC e S-PAA Soteica, o webinar contou com a mediação do jornalista Alessandro Reis, do JornalCana.

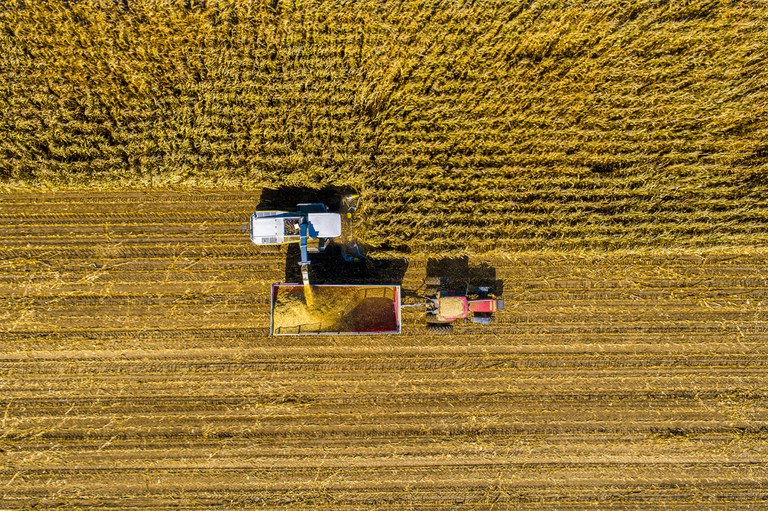

Para Alisson Henrique, da BP Bunge, que conta com 11 unidades agroindustriais, distribuídas em cinco Estados, trabalhando com 100% da colheita mecanizada, o setor passa pela era da confiabilidade. “Durante muito tempo a gente falou muito de disponibilidade e hoje estamos na era da confiabilidade. Precisamos realmente ter a confiança que aquele ativo estará disponível no momento que você precisar. Não ter oscilações ao longo do dia e conseguir que as nossas máquinas entreguem o máximo da confiabilidade com o menor custo”, afirmou.

LEIA MAIS > Estoque de CBIOs supera meta para 2021

Segundo Alisson, no modelo linear a manutenção é feita durante todo o período, descongestionando aquele período da entressafra. “As colhedoras passam por manutenção a cada 4 mil horas. Quando chegam no Centro de Manutenção, elas são desmontadas, passam por uma lavagem completa do chassi e componentes, passando ainda por caldeiraria, pintura, montagem e finalização”, explica.

Dentre os resultados do sistema, Alisson aponta a diminuição de acidentes no período de entressafra, estabilização da disponibilidade mensal ao longo da safra, aumento da vida útil, otimização da mão-de-obra e redução de custos com terceirização.

Para Darci Conche, gerente agrícola da Zilor, a implementação da manutenção linear se deu diante da necessidade de melhoria na performance das colhedoras visto a grande variação de idade da frota e modelos diferentes utilizados.

A Usina Quatá, vem reduzindo seus custos de manutenção de máquinas agrícolas e obtendo elevada disponibilidade ao longo da safra.

“Estamos utilizando na manutenção das colhedoras o SRS (Smart Repair System) desenvolvido pela D2G Consultoria. Faz mais de um ano que estamos trabalhando com esse método. Embora ele não tenha sido aplicado em 100% das máquinas, pretendemos ao longo do desenvolvimento chegar a 100% no médio prazo”, informa Conche.

LEIA MAIS > Usina Bioenergia do Brasil irá a leilão em outubro

De acordo com o gerente agrícola, esse método prevê a manutenção das colhedoras ao longo do ano e com isso evita a manutenção pesada durante a entressafra. “Por isso, fazemos a manutenção de forma linear, com custo mais reduzido e disponibilidade elevada”, explica.

Sendo calculados os tempos necessários para troca dos componentes, as manutenções são definidas a partir de dados e relatórios informativos de cada equipamento, como as análises de óleo, check list de manutenção, histórico de ordens e disponibilidade. Segundo Darci, entre os resultados esperados estão: aumento na disponibilidade e eficiência dos equipamentos, diluição dos custos durante o ano-safra e evitar grandes manutenções de entressafra.

Inovação

Jairo Luis Ruben, gerente operacional do programa Clean Cut, desenvolvido pela HRC para melhorar a performance da colheita mecanizada, destacou os principais fatores que geram a indisponibilidade das colhedoras:

Sistemas hidráulicos (mangueiras, motores e bombas); paradas para trocas de facas corte de base, facão picador e pás extratoras; peças mecânicas e caldeiradas (rolos, discos, sapatas, divisores de linha e outros); e ainda paradas programadas para manutenção, abastecimento, limpeza e troca de turno.

Jairo explica que o sistema Clean Cut é bem abrangente e o corte da base foi desenvolvido para reduzir a pressão de trabalho e tempo de trocas de facas. Segundo ele, essa inovação se traduz em menos esforço para fazer o corte de base, preservando a qualidade da soqueira e exigindo menos dos seus sistemas hidráulicos, aliviando todo o conjunto.

A ferramenta permite 75% de redução do tempo de troca de facas, 30% de redução de abalo de soqueira, aumento de 150% de vida útil nos motores hidráulicos, aumento de 45% na capacidade de colheita, com redução do consumo de diesel e um ganho de até 80% na vida útil dos facões picadores.

De acordo com Jairo, o programa Clean Cut, ao desenvolver um novo conceito de cortde de base, e transformar a indústria da colhedora, de uma atual transportadora de cana, para uma indústria processadora, conseguiu aliviar o esforço hidráulico do corte de base e também do facão picador. Esta inovação, reduz problemas de quebras de mangueiras e motores, reduzindo consumo de óleo hidráulico e paradas para manutenções corretivas de forma abrangente.

LEIA MAIS > Harmonizar pessoas e tecnologia: o grande desafio da gestão da mudança

Para Luiz Dalben, diretor da Agrícola Rio Claro, que produz em média 300 mil toneladas de cana por ano, o importante é que tanto a parte operacional, como a de gestão de campo, estejam muito alinhadas com o conceito de desgaste das peças e não da quebra.

“Tanto o operador como o mecânico tem que estar muito comprometido com o custo de operação no que estão trabalhando”, ressalta. Segundo Dalben, o sistema Clean Cut tem ajudado muito no tempo de disponibilidade da máquina e na manutenção. Ele destaca que sem a colheita mecanizada, não há mais possibilidade de existir o setor canavieiro, portanto todos temos que nos adaptar à mecanização. “Vale apenas investir em novas tecnologias e na capacitação de operadores. Sempre vamos ter presença humana para dominar essa tecnologia”, finaliza.

Quer saber mais sobre os assuntos debatidos na ocasião? Assista ao webinar completo: